车间空气温湿度控制和调节质量直接影响产品的产量、质量、消耗和员工身心健康,空调应能够满足纺织纤维在加工过程中对温湿度的要求,保证各工序生产过程的正常进行,提高产质量和设备利用率。我公司在如何利用空调来满足纯棉高档精品纱线的生产,降低车间空气温湿度对生产过程的影响方面做了大量有益的尝试。

1、温湿度对棉纤维纺纱性能的影响

棉纤维大分子中存在许多亲水性基因(-OH),吸湿性较好,棉纤维的标准回潮率为8.5%。空气的温湿度直接影响着棉纤维的吸、放湿状态。当吸湿量等于放湿量时,即达到了吸湿平衡状态,棉纤维在正常环境中经过6-8小时即可达到平衡状态。

车间相对湿度对纤维的纺纱性能影响较大,相对湿度增大后能增进和改善长链分子的整列度而使棉纤维的强力增加,在标准温湿度状况下,棉纤维的强力可比干燥状态下提高50%。但相对湿度超过80%以上时,棉纤维的强力增加率减小,甚至有降低趋势。温度对纤维强度的影响较小,一般来说,温度高时,纤维分子的运动能量增大,减弱了某些区域纤维分子间的引力,因而拉伸强度降低,有实验表明,温度升高1℃,纤维的强度约减少0.3%。

棉纤维表面的棉蜡对纤维具有保护作用,是棉纤维具有良好纺纱性能的原因之一。纤维中的棉蜡在18.3℃以下时呈现硬化状态,纺纱时润滑作用降低,牵伸阻力增加。当环境温度超过27℃时,棉蜡开始融化、发粘,同样对纺纱牵伸带来不利影响。只有当生产环境温度在18.3-27℃时,棉蜡呈现软化状态,纤维润滑柔软,可纺性最佳。

温度对纤维导电性也有影响,一般随着温度的升高,纤维的导电能力也相应的增加。但在温度过高时,棉蜡融化,会发生绕皮辊和绕罗拉的不良后果。当相对湿度由20%提高到60%时,棉纤维的导电性能可提高四倍;相对湿度低于45%时,则容易产生大量静电且散逸困难。

在纺织生产过程中,温度偏高或偏低,都易导致棉纤维脆断、产生静电及对牵伸过程产生影响。而相对湿度偏高或偏低,也会对纺纱过程中造成短绒飞花增多、纱线强力下降。因此,根据棉纤维的物理性能来选择合适的温湿度是纺好高质量纱线产品的前提。

2.1 温湿度对清梳联的影响

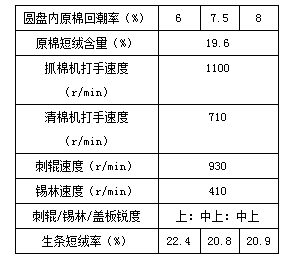

我公司使用的是新疆棉及进口棉,回潮较低(一般在6%以下),难以满足清棉工序的生产工艺要求,短绒增加较多,因此在生产前要对原棉进行必要的预松包加湿处理,使原棉回潮率提高到7.0%以上,以利于提高纤维强力,减少纤维在打击分梳过程中的断裂,生产实践表明(见表1),原棉回潮率过低,生条短绒增加较多,当原棉回潮率达到7.5%以上时,生条短绒的增长基本趋于稳定。因此清棉相对湿度一般要控制在60~65%、梳棉控制在50~55%,以使纤维在生产过程中处于外干内湿的放湿状态,增强纤维的柔软性和抗打击能力。清棉工序原棉的回潮率过小,棉纤维脆弱易被打断,落棉增加,而短绒增加会直接影响成纱强力。若回潮率过大则不利于开松除杂,纤维易产生束丝。梳棉如相对湿度偏高,则会产生分梳困难、棉结增加、除杂效率下降、断头增多,如果相对湿度太低,则纤维易脆断、落棉飞花增多。生条回潮率一般控制在(6.5土0.5)%为宜。

表1 不同原棉回潮率状态下生成的生条短绒率

2.2 温湿度对精梳的影响

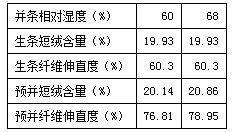

棉纤维在并条工序先保湿、再吸湿,回潮率应控制在(6.8±0.5)%为宜。预并条的相对湿度要求在65~70%左右,此时纤维呈现吸湿状态,可提高纤维表面的摩擦系数,以保证牵伸过程中罗拉对纤维的握持牵伸力,从而可提高纤维的平行伸直度,不同温湿度条件下纤维伸直平行情况见表2。精梳工序对温湿度的要求较高,一般要求回潮率保持在63~68%之间,以保持纤维处于外干内湿的微放湿状态,有利于分梳元件对纤维的分梳。精梳工序如相对湿度过大,易粘卷、粘皮辊和罗拉,棉网易出现破洞。相对湿度过小则易出现静电,产生棉网破边、毛条。当精梳条回潮率控制在(65土2.0)%时对生产较为有利,可确保精梳条乌斯特条干值在3.2%以下。

表2相对湿度控制对预并条质量的影响

2.3 温湿度对并粗的影响

在正常情况下,粗纱的相对湿度宜偏高掌握,以使其在细纱保持内湿外干的放湿状态,内湿则使棉纤维柔软,导电性能好,因而不会由于静电效应而影响纤维正常的排列,条干均匀度好。外干则使摩擦和粘着力减小,有利于牵伸和除杂。

生产实践表明,当粗纱回潮率在6.8土0.3%时,棉纤维绕胶辊、缠罗拉现象大为降低,生产状态最佳。相对湿度过大(特别是高温高湿季节)时,使用低含糖的新疆棉易出现绕皮辊、绕罗拉现象,牵伸困难,影响条干均匀,粗纱易出硬头,粗纱锭壳发涩、摩擦增加,阻力增大,粗纱卷绕困难,粗纱捻度不匀、断头增多,并条工序则易产生涌条。此时可相应提高车间温度来降低相对湿度。相对湿度过小并条棉条易产生静电、棉条蓬松、发毛、棉网破裂、纤维飞散、飞花增多,粗纱则松散、加捻困难、断头多、粗纱纤维间抱合力差,影响条干均匀度和粗纱强力,粗纱易出现成型不良现象。粗纱回潮率一般应控制在6.5-7.1%之间。

2.4 温湿度对细纱的影响

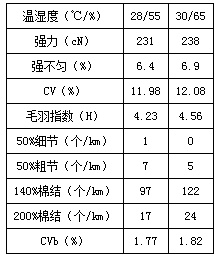

细纱车间的相对湿度要比并粗小一些,以使粗纱在细纱车间保持内湿外干的放湿状态,这样纤维柔而不易粘附,易加工、导电性好、摩擦力小,对牵伸有利。车间温湿度的控制与棉纤维的线密度也有关,细纤维比粗纤维的柔软性要好,且中空度较高,易吸湿,生产细纤维应比生产粗纤维湿度低一些。如果相对湿度过大,纱线与钢丝圈之间以及钢丝圈与纲领之间的摩擦力增大,易造成钢丝圈飞圈,罗拉、皮圈表面附着飞花,皮辊发粘,绕皮辊,出硬头等,影响生产。所以要求相对湿度偏小控制,但不宜太小,相对湿度过小易使棉纤维散失,飞花增多,牵伸过程中易产生静电,缠绕皮辊,成纱毛羽增加,强力下降。细纱一般相对湿度不宜超过60%,回潮率在6.5-7.0%之间,精梳40支纯棉纱在不同温湿度状况下主要指标见表3。

表3 C14.8tex在不同温湿度状况下的主要指标

2.5 温湿度对络筒工序的影响

温度对细纱生产也很重要,高温将造成粗纱回潮率下降而易产生静电,纤维棉蜡融化而出现须条纤维绕胶辊、缠罗拉、牵伸不开等现象,对生产不利。

由于自动络筒机速度高,检测动作灵敏,因此保持一定的相对湿度,可增加纱线的强力和回潮率,有利于清除纱疵,并使纱线表面光滑,毛羽减少。若相对湿度过大,筒子变重纱线吸湿伸长,不易除杂,电清易产生误切,机件表面沾附飞花且易生锈;若相对湿度过小,纱线强力下降,不易除杂,成型不良,毛羽增加,造成质量下降。络筒相对湿度一般控制在65-75%之间,回潮率在7.0-7.5%之间。

3、温湿度的调节

原棉应根据回潮率和含杂情况在分级室进行预加湿,含杂高的原棉加湿量不应过大,否则在生产中杂质的分离度会受到影响。不同批号的原棉,回潮率差异应尽可能控制在1%之内,以利于清梳联的开松、除杂和混和。

细纱在运行过程中会产生较大的热量,冬季为了充分利用细纱热能,我公司将细纱电机吸热回风经过过滤,通过专用回风管道送入前纺车间空调进行混风,有效地提升了前纺温湿度的控制能力,既保证了质量,又节约了大量的能耗。

夏季细纱工序的温度一般高于前后道工序,所以我们在进行温度调节时,尽可能将粗纱及络筒的温度调节到接近细纱的温度,这样可保持粗纱条在细纱水分不致过快被蒸发,细纱管运输到络筒工序后,纱线表面也不会因温差大而出现结露现象。

细纱车间应呈现微负压状态,地吸的远程吸风口负压不低于200Pa,确保细纱上下气流的顺向通畅,夏季确保整体换气次数在15次以上,冬季不低于10次。另外我们还每月对细纱各车弄进行温湿度测量,掌握车弄里车头、车中、车尾的温湿度,准确掌控车间温湿度变化的走势,合理确定温湿度表的调节范围,保证细纱温湿度达到生产规范要求。

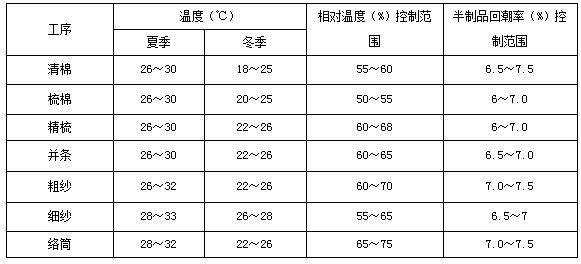

当前随着空气质量的恶化,雾霾天气增多,对纺织生产带来了一定的危害,如果空调措施不力就易产生煤灰纱。所以我们专门设计了新风补入通道,利用针刺非织造丙纶纤维过滤材料阻力较小的性能,制作成驻极体过滤材料。该过滤材料在机械捕集机理的基础上,利用静电效应对颗粒物(尤其是微细颗粒物)进行捕集,具有较高的过滤效率,而阻力并不增加,作为新风滤料,过滤性能提高,可有效防治煤灰纱等现象。车间温湿度控制范围兼表4。

表4 车间温湿度控制范围

4、结语

空调管理工作必须科学化、制度化、规范化。控制好生产环节中半制品及成品的回潮率,同时从工艺、设备、操作等环节入手,减少各工序回潮率的波动,是稳定产品质量、保证生产稳定运行的基础。