再生涤纶(再生聚酯纤维)具有质量轻、不易破碎、耐腐蚀等优点,但强度低、疵点多,存在超倍长纤维,在纺纱过程中容易出现大量粉末,纤维含油剂比普通涤纶高,在梳棉容易充塞针布。

为充分了解再生涤纶的可纺性,便于根据纤维特性优化工艺参数、优选纺纱器材,对1.4D×38mm再生涤纶的摩擦性能和成分进行试验分析。

试验方案:

(1)对再生涤纶纤维静电性能测试,了解纤维处理后导电性能及摩擦系数变化。

(2)对再生涤纶纤维的能谱进行测试,分析成分内容,便于指导后期整理等工作。实验仪器:XCF-1A型纤维摩擦系数测试仪、EDS X-ACT型元素分析测试仪。

试验环境:温度20+2℃,相对湿度:65%

纤维处理办法:原料每包加水为3%,在分级室静置12小时后进行试验

— 1 —

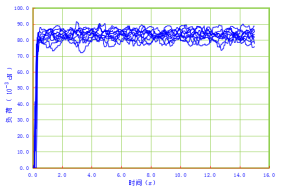

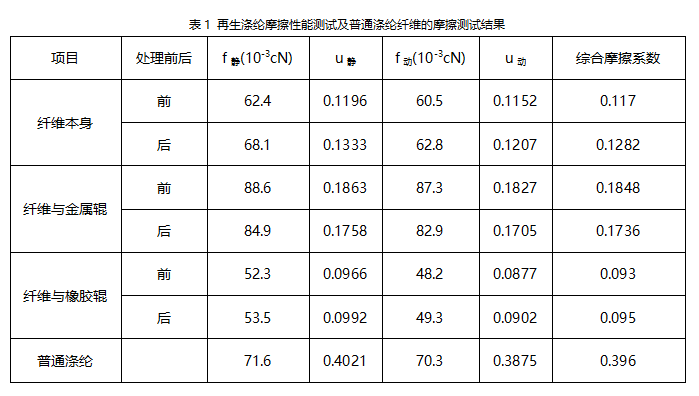

再生涤纶的摩擦试验

将用XCF-1A纤维摩擦系数测试仪的张力夹负荷设定为200×10-3cN,摩擦辊转速30rpm(测定动摩擦系数),摩擦辊下降速度10mm/min(测定静摩擦系数),下降时间6s,总时间范围15s,金属辊直径为8mm,测试温度为25℃,湿度为65%。最后用综合摩擦系数表征纤维的摩擦性能,综合摩擦系数=动摩擦系数×40%+静摩擦系数×60%。试验结果见图1、表1。

图1纤维摩擦试验

从试验数据可以看出,对比普通涤纶,再生涤纶纤维在处理前静摩擦系数、动摩擦系数和综合摩擦系数均较小、抱合力稍差,不利于纺纱;处理后纤维与纤维之间、纤维与橡胶辊之间的摩擦系数有所提高,综合摩擦系数相应变大,而纤维与金属辊之间的摩擦系数降低,加水预处理后纤维的回潮提高了75%,说明纤维表面含水增加使纤维表面的油剂得到稀释,适纺性得到提升。

— 2 —

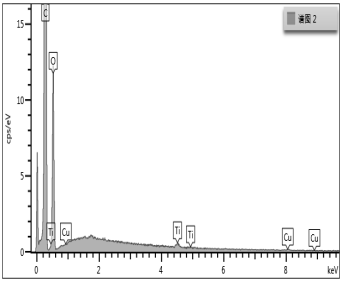

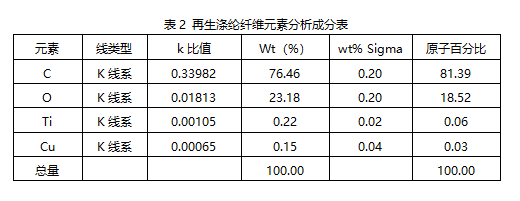

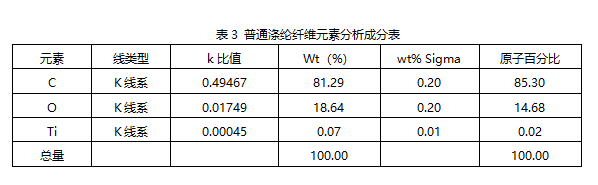

元素分析

将制作的纤维样本平铺在样品台上,采用能谱仪(EDS)对纤维固体物进行ADD探测器测试,测试加速电压为20kV。再生涤纶纤维、普通涤纶的测试结果分别见图2、表2,图3、表3。

图2 再生涤纶元素分析

图3普通涤纶元素分析

从测试数据可以看出,再生涤纶的基本成分为C、O、Ti、CU等元素,普通涤纶的基本成分为C、O、Ti等元素。Ti成分为消光剂,为了调整涤纶的光泽,在生产涤纶时在切片中添加的一种消光剂TiO2,再生涤纶中出现CU元素,可能是因为在制作切片时混入了微量的铜,也可能是生产厂家为了识别原料成分或增加纤维的导电性而故意添加的一种金属元素,这些元素的存在对于染色没有任何的影响,后期使用也确认了此推断。

— 3 —

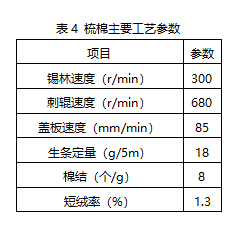

纺纱工艺的优化

由于再生涤纶的原料来源不同,含油率的波动范围较大,质量稳定性较差,含硬并丝较多,纤维卷曲少、抱合力差,在纺纱过程中会出现很多问题,如掉粉末、疵点高等,季节或天气的变化对纺纱生产过程中的生活状态会有很大的影响。因此要针对生产中存在的问题优化工艺参数、优选纺纱器材,现以ZT/Modal 70/30 32英支针织赛络紧密纺品种为例进行探讨。3.1 梳棉与普通涤纶相比,再生涤纶的刚性较大、卷曲较少、抱合力差、油剂含量高,为避免梳理过程中出现过多的粉末,采用低车速、中隔距的工艺原则,再生涤纶的梳棉主要工艺参数见表4。

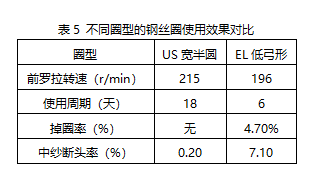

3.2 细纱再生涤纶赛络紧密纺纱的毛羽少,对钢丝圈的磨损速度快,因此要选择合适的圈型,降低钢丝圈与钢领的摩擦系数。为此我们对不同圈型钢丝圈的使用效果进行了对比试验,见表5。

由对比数据可以看出,US圈型的钢丝圈在纺纱过程中优势较为明显,车速较高、断头少、使用周期长。从圈型来看,钢丝圈和钢领的内跑道接触面积大,运行平稳。

— 4 —

结 语

再生涤纶的摩擦系数较小、抱合力稍差,在纺纱过程中应注意原料的波动情况,为提高纤维的可纺性,可以适当进行加湿预处理,预处理过程中加湿要均匀。