1

聚酯质量的要求

聚酯纺丝有熔体直接纺丝和切片纺丝两种,不同的聚酯熔体和切片对纺丝和成品的质量影响极大。纺丝情况及POY的质量不但与聚酯的相对分子质量及其分布、熔体的流变特性和切片的热容量等有关,而且与切片的凝聚粒子含量、聚合时加入催化剂的沉淀物、灰分和其他机械杂质的含量以及所加TiO2的特性等有关。纺丝工艺不同,会使纺丝情况不同,对原料的要求也不同。高速纺丝对聚酯质量有如下要求:

(1)聚酯中机械杂质及凝聚粒子的含量愈低愈好,熔体特性粘度的波动值最好小于0.01,其中心值在0.63~0.68之间,以偏高为佳。较高的特性粘度有利于制得良好的POY,但过高会造成纺丝困难和毛丝增多。

(2)聚酯的相对分子质量分布窄,分布指数α小(α<2.2);并且平均相对分子质量适中。α大者,纺丝成形不良,产生飘丝和并丝,疵点多,无油丝粘度波动大,纤维的强伸度波动大。

聚酯的相对分子质量高,在纺程上可承受大的拉力,对纺丝有利。但聚酯相对分子质量太高时,大分子链太长,难以展开和伸直,使分子取向所需要的力也大,并可能导致不完全取向。聚酯相对分子质量太低时,则大分子链短,从喷丝孔挤出和拉伸取向时,在张力作用下易产生断裂。故其平均相对分子质量应适中。聚酯的相对分子质量在很大程度上决定着纤维的性能,同时对纺丝工艺条件有很大的影响。最佳的相对分子质量范围应选择在对纺丝工艺条件和产品质量最不敏感的区域。

(3)聚酯熔体的过滤性能好。描述和判定聚酯熔体的过滤性能,可用在过滤面积S(m2)上通过一定时间G(min)的熔体的平均压力降△P来表示,其值A称为过滤系数,表示如下:

如果A值小,表示过滤性能好。过滤性能好的切片,预过滤器的出口起始压力有一个比较稳定的阶段,然后慢慢下降;过滤性能差的,没有稳定阶段,其压力迅速下降,甚至呈直线下降。

(4)切片中的粉屑含量少。若切片中粉屑含量较多,纺丝时喷丝板粘板严重,新使用的喷丝板8~12h后就会出现粘板现象,从而造成纺丝成形恶化,甚至产生注头或块状疵点,纺丝组件使用寿命缩短,侧吹风窗上会积满粉尘,影响冷却吹风的风速及分布的均匀性,从而使POY质量低劣。粉屑的熔点比普通切片高10~15℃,一般的纺丝温度下难以熔透;此外,粉末中含有较多的不熔物和凝聚粒子,导致其可纺性变差。为了使切片可纺性良好,切片的粉屑含量应小于0.1%。

(5)切片中的凝胶含量尽可能少,尤其不能存在老凝胶。凝胶是聚酯热裂解形成的三向交联聚酯,是一种无明显熔点的胶状物。聚酯的热降解受制造过程中温度、停留时间、氧的存在等因素的影响。所以在聚合和纺丝过程中应尽量减少熔体停留时间,温度应尽可能保持低一些,同时所有可能引起聚合物降解的容器和管道应尽量地少。

凝胶的存在会大大地增加纺丝断头,形成深色长丝,并很快引起预过滤器和组件的堵塞。凝胶在纺丝组件中有三种存在形式:

①嫩质凝胶。嫩质凝胶在通常的工艺温度条件下与熔体很相似,具有很好的流动性,是一种生成期短、交联程度不严重的聚酯。它是夹杂在聚酯切片中的微黄色荧光物,在白光下很难看出,但紫外光下可看到闪闪发光的物体。它的存在会引起纺丝断头,纤维吸色率增加,过滤性能变差。用精细的过滤介质也不能将其滤去,从而影响以后的纺丝过程。

②成熟凝胶。生长期较长,比较坚硬。在通常的工艺温度条件下,仍属于可以形变的半固体,为黄色,有时会变成棕黄色的荧光体,通常在白色光下就能看到。它的存在会引起严重断头和纤维上染率增加。通常可以用精细的过滤介质将其过滤掉,但很快会造成过滤介质的堵塞。

③老凝胶。生长期很长、交联程度严重的聚酯,为更加坚硬的固体,甚至没有一点脆性,在白光下为深棕色到黑色的粒子,是一种近于炭化的物质。这就是通常所称的黑夹心粒子。夹心粒子虽然不是经常发生,但一旦发生,将严重影响纺丝运转稳定性和产品质量。它会使预过滤器迅速堵塞,使喷丝孔眼堵塞,产生疵点丝,造成产品线密度和条干不匀增加,所以不允许有夹心粒子存在。

(6)高结晶聚合物尽量少。高结晶聚合物是指聚酯中含有的熔点高于280℃、结晶度大于45%(在干燥切片中)的部分。它在湿切片中以白色夹心存在,在紫外光下呈荧光状物。这是在聚酯制造过程中,局部聚酯因长时间处于接近熔点(260℃)的温度条件下而生成(在纺丝时的同样条件下也会生成)。由于高结晶物的熔点较高,在一般的纺丝温度条件下不易将它熔透,并且可能在纺丝组件内生成荧光色的嫩质凝胶或棕黑色的老凝胶,从而可能引起纺丝断头和组件的快速堵塞。若这种高结晶物带入丝条中,将引起成品纤维的染色不匀、拉伸张力不匀和伸长不匀等,甚至会产生低强低伸的弱丝。

(7)催化剂沉淀物尽量少。在聚合过程中添加的酯化、缩聚催化剂均滞留在聚酯熔体(切片)之中,会影响聚酯的可纺性(过滤性能)。因此,在聚合过程中要选择对可纺性影响较小的金属催化剂,而且添加量要尽量地少,以减少其对纺丝性能的影响。目前,我国聚酯生产常采用锑的氧化物(sb2O3)作为聚合催化剂,在聚酯中的滞留含量约为2.0~4.5ppm。聚酯中锑的存在一定程度上会影响聚合物的色泽,较高的锑含量会降低“L”值(增加灰色),同时引起纺丝板毛细孔内的积垢,从而增加纺丝断头,降低可纺性。所以,在纺超细纤维时,要选择锑等催化剂含量低的聚酯切片为原料。

在聚合过程中如何降低锑等催化剂的用量,一方面取决于聚合过程的工艺和设备,另一方面取决于催化剂的质量,尤其是sb2O3催化剂的纯度。因为锑金属本身及其不完全氧化物(sb2O5)不具有催化作用,如果sb2O3的纯度不高,含有金属锑及其不完全氧化物的量较多,为了达到同样的催化效果,催化剂的用量必须增加,使最终聚合物中锑的含量增高。其他锰、钴等催化剂的情况与锑相似。尤其当含有钙金属催化剂时,更容易产生沉积物,对可纺性的影响更大。

(8)二氧化钛(TiO2)含量应是满足消光要求的最低值。因为Ti02对纺丝性能是不利的,尤其有大的二氧化钛粒子存在时,更是如此。我国以前的加入量为0.5%,现改为0.3%。国外半消光聚酯切片的Ti02加入量一般为0.15%~0.3%。Ti02的加入还有两个不良作用:一,它是聚酯的降解催化剂,纺丝时会促进聚酯降解;二,它的凝集物不能溶解在三甘醇中,使熔体过滤器的滤芯很难清洗干净。此外,所用TiO2的粒度以及它在乙二醇及聚酯低聚物中的乳化和分散性极为重要。若TiO2的粒度大于0.3μm或容易在乙二醇悬浮液中凝集,会使聚酯切片中含有大于0.3μm的TiO2凝聚粒子,从而大大影响聚酯的可纺性。

(9)二甘醇含量一般在0.7%~1.5%之间,以较高为佳。聚酯中的二甘醇(DEG)是聚合过程中二元醇的副反应的产物。由于过量的乙二醇存在而生成二甘醇乃至三甘醇。另外,聚合时在缩聚釜中人为加入二甘醇。聚合过程中产生二甘醇是不可避免的,但若工艺条件控制适当,可调节二甘醇含量的高低。人为加入二甘醇,是因为认为二甘醇含量高对聚酯的可纺性乃至最终纤维的质量有好处。

聚酯中二甘醇的含量.实质上是指它的醚键含量。二甘醇中的醚键能够改变聚酯大分子中的乙二醇链段,使大分子中的醚键增多。由于醚键为亲染料基团,从而可增加聚酯纤维的上色率(聚酯大分子中本身含有的亲染料基团极少)。同时,醚键的存在一定程度上破坏了大分子整齐排列的规整性。并且醚键的极性好,熵值高,从而使聚酯的熔点降低、结晶困难,纤维强度相应降低。但二甘醇含量较高的聚酯切片,其b值会增加(黄光增加),所以二甘醇含量要控制适当。最为重要的是二甘醇含量的均匀性,若二甘醇含量虽然较高,但均匀性差,仍会使切片可纺性变差,纤维染色均匀性不良。所以,其波动值最好在0.05%~0.1%之间。

另外,聚酯中醚键的增加会使聚酯切片的熔点降低,同时降低聚酯的热氧化稳定性;但在无氧存在的条件下,并不降低聚酯的热稳定性。二甘醇含量较高的聚酯,结晶性较差,所以在纺丝过程中结晶较缓慢,有利于制得结晶低、取向高的POY,对提高最终DTY的质量有好处。

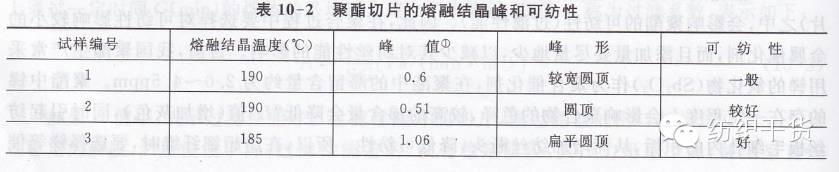

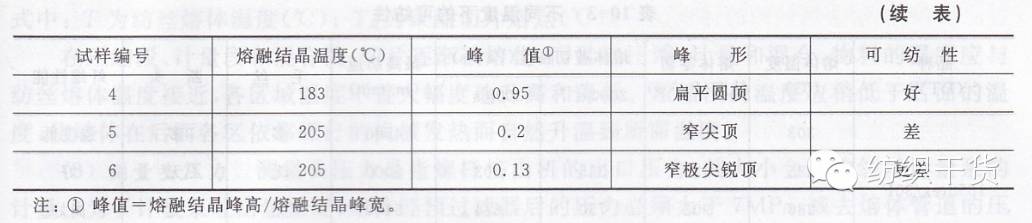

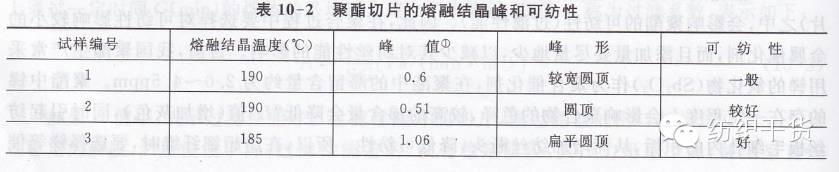

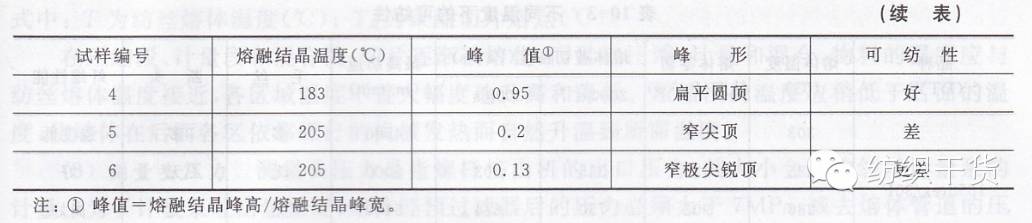

(10)熔融结晶峰。聚酯切片的纺丝过程,实际上是聚酯熔融到冷却成形所发生的一切变化。聚酯的结晶能力不仅影响纤维的结晶度和取向度,进而影响纤维的性质,而且受纺丝条件的影响。聚酯切片在DSC曲线上的熔融结晶温度及熔融结晶峰高在很大程度上反映了聚酯的结晶能力。6种不同样品的热分析结果见表10-2。

由上表可知,聚酯切片的可纺性与它的熔融结晶温度及熔融结晶峰形有很大关系。熔融结晶温度较低且峰形分布宽而平坦的聚酯切片,可纺性较好;相反,熔融结晶温度较高、峰形分布极尖锐的聚酯切片,可纺性较差。一般熔融结晶温度为170~180℃的聚酯切片,可纺性良好。若用峰值来表征切片的可纺性,其值为0.5~1.0的聚酯切片的可纺性较好,低于0.5的切片的可纺性就差。结晶速度过快的聚酯熔体出喷丝头就迅速生成结晶结构,使大分子的平行取向发生困难,导致其纤维质量不佳;而且在后拉伸变形过程中必须在较高温度下进行拉伸和变形,使拉伸变形加工难度增加;当纤维进一步热定型时,由于结晶速度过快,往往会生成大结晶块,结晶结构均匀性差。所有这些因素都会造成制得最终成品的品质不良。所以,希望聚酯有较低的熔融结晶温度和较慢的结晶速度。

2

切片干燥的要求

高速纺丝的纺丝温度一般比常规纺丝高5~15℃。因此,高速纺丝干切片的含水率必须更低,才能减少熔体的水解。另外,高速纺丝时拉伸速度高,若熔体中混有微量水分,所形成的气泡会夹杂在自喷丝孔吐出的熔体细流中,极易产生纺丝飘丝或在单丝中留下隐患,在后拉伸时造成毛丝或断头。因此,要求干切片的含水率小于50ppm,最好小于30ppm。干切片含水率愈高,纺丝过程中熔体特性粘度降愈大,纺丝情况愈差。要保持良好的纺丝状态,除干切片含水率必须符合要求外,于切片含水率还必须均匀。

切片干燥时,干燥温度不仅影响干燥的效率,而且影响干切片的质量。切片干燥的温度既要保证水分完全迅速挥发,又要避免在较高温度下切片的特性粘度降低和色相变黄。干燥时,切片的实际温度最好不超过160℃,干燥热风的温度最好不超过185℃。可采用加大干燥风量和降低干燥风的湿度的方法来提高干燥效率。预结晶温度和时问的选择也要根据不同的设备和切片原料而定。对结晶速度快的聚酯切片应采用较低温度和较短时间的预结晶条件。