将纺丝流体,用纺丝泵(或称计量泵)连续、定量而均匀地从喷丝头或喷丝板的毛细孔中挤出而成液态细流,再在空气、水或凝固浴中固化成丝条的过程称为纺丝或纤维成形。

刚纺成的丝条称为初生纤维。纺丝是化学纤维生产过程中的关键工序,改变纺丝的工艺条件,可在较大范围内调节纤维的结构,从而相应地改变所得纤维的物理机械性能。

按成纤高聚物的性质不同,化学纤维的纺丝方法主要有熔体纺丝法和熔液纺丝法两大类,此外,还有特殊的或非常规的纺丝方法。其中,根据凝固方式的不同,熔液纺丝法又分为湿法纺丝和干法纺丝两种。在化学纤维的生产时,多数采用熔体纺丝法生产,其次为湿法纺丝生产,只有少量的采用了干法或其他非常规纺丝方法生产。

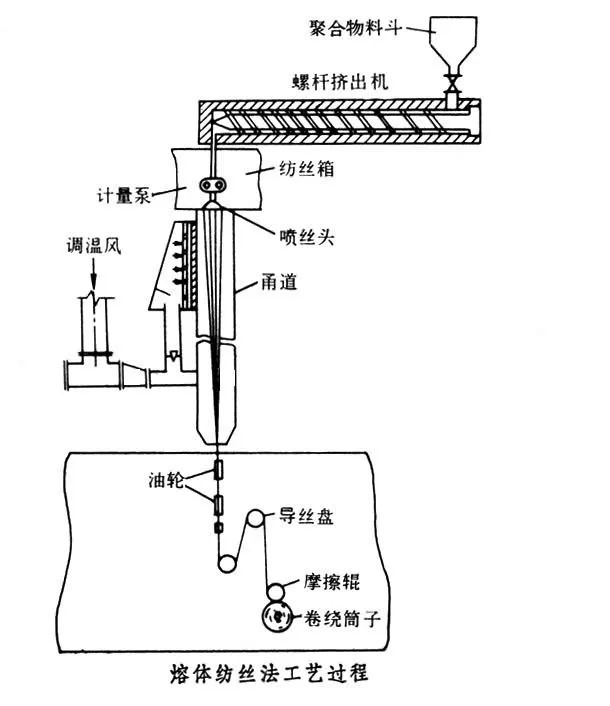

又称熔融纺丝,简称熔纺。是将聚合物加热熔融,通过喷丝孔挤出,在空气中冷却固化形成纤维的化学纤维纺丝方法。用于熔体纺丝的聚合物,必须能熔融成粘流态而不发生显著分解。聚酯纤维、聚酰胺纤维和聚丙烯纤维都可采用熔体纺丝法生产。

特点:

熔体纺丝方法的主要特点是纺丝速度高(1000~7000m/min),无需溶剂和沉淀剂及其回收、循环系统,设备简单,工艺流程短,是一种经济、方便和效率高的成形方法。但喷丝头孔数相对较少。

工艺流程:

1. 纺丝熔体制备——连续聚合值得熔体获奖经过预结晶、干燥后的成纤高聚物切片从聚合物料斗加入,泳客按要求分段加热的螺杆挤压机先后进行熔融、混合、计量并挤出,经挤出机遇纺丝箱体间的弯管送入熔体计量泵。

2. 熔体通过至于纺丝箱体内的计量泵定量地将熔体有喷丝头的小孔挤出形成熔体细流。

3. 熔体细流进入用到后在较低温度和冷却吹风环境下冷却、固化并形成初生纤维。

4. 初生纤维再经上油、网络后卷绕成筒。

5. 此卷绕丝再经后续的拉伸—热定型等二次成型加工后便制得具有适用性的成品纤维。

分类:

熔纺法按照熔体制备工艺过程又分为直接纺丝发和切片纺丝法。将聚合后的聚合物熔体直接送入计量泵计量、挤出进行纺丝的工艺成为直接纺丝法;而将聚合物的切粒经预结晶、干燥等必要的纺前准备后松日螺杆挤出机熔融纺丝的技术称为切片纺丝法。大规模工业生产上常采用直接纺丝技术,有利于降低生产成本,但是难于生产差别化纤维品种,只能在线密度、纤维截面形状上做出些许改变。而切片纺丝法较为灵活,易于更换品种,生产小批量、高附加值的差别化纤维。

溶液纺丝是将成纤高聚物溶解在某种溶剂中,制备成具有适宜浓度的纺丝溶液,再将该纺丝溶液从微细的小孔吐出进入凝固浴或是热气体中,高聚物析出成固体丝条,经拉伸——定型——洗涤——干燥等候处理过程便可得到成品纤维。

显然,溶液纺丝生产过程比熔体纺丝要复杂,然而,对于某些尚未熔融便已发生分解的高聚物而言,就只能选择该种纺丝成型技术,溶液纺丝又有湿法纺丝、干法纺丝、干湿法纺丝之分。

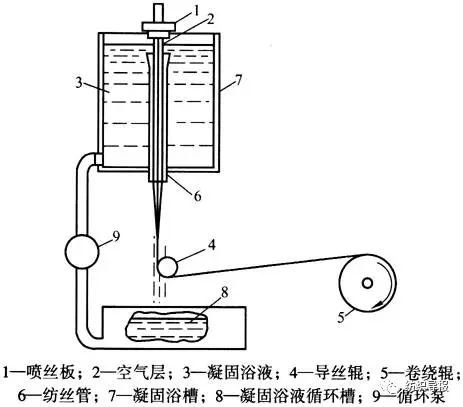

湿法纺丝

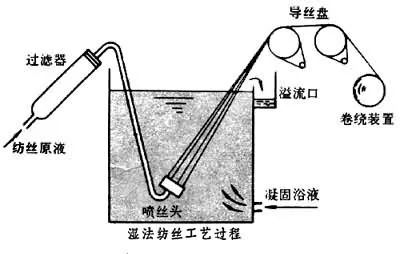

湿法纺丝简称湿纺。将聚合物溶于溶剂中,通过喷丝孔喷出细流,进入凝固浴形成纤维的化学纤维纺丝方法。适用于湿法纺丝的成纤聚合物,其分解温度低于熔点或加热时易变色,且能溶解在适当溶剂中。聚丙烯腈纤维、聚乙烯醇纤维等合成纤维和粘胶纤维、铜氨纤维等人造纤维品种采用湿法纺丝生产。湿法纺丝得到纤维截面大多呈非圆形,且有较明显的皮芯结构,这主要是由凝固液的固化作用而造成的。

特点:

湿法纺丝的速度较低,而喷丝板的孔数较熔体纺丝多,工艺流程复杂,投次大、生产成本较高。一般在短纤维生产时,可采用多孔喷丝头或级装喷丝孔来提高生产能力,从而弥补纺丝速度低的缺陷。

工艺流程:

1. 制备纺丝原液。

2. 将原液从喷丝孔压出形成细流。

3. 原液细流凝固成初生纤维。

4. 初生纤维卷装或直接进行后处理。

干法纺丝

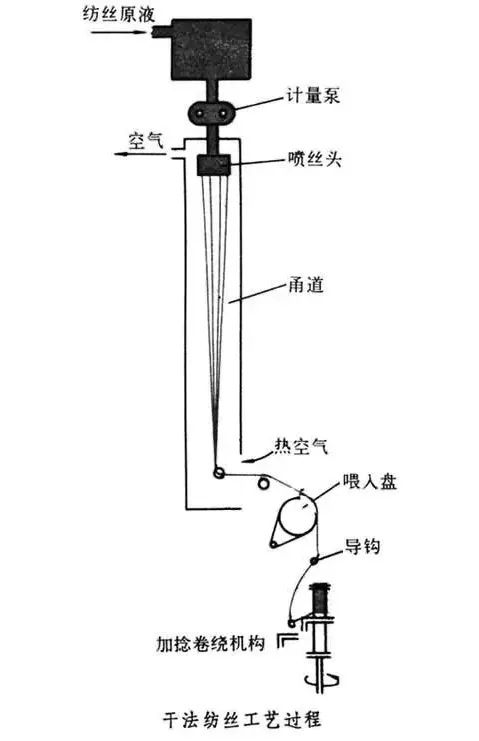

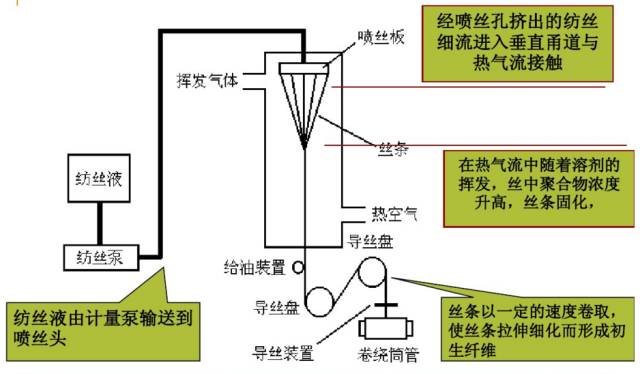

干法纺丝是溶液纺丝中的一种,若成纤高聚物可以找到一种沸点较低、溶解性能又好的溶剂制成纺丝液,此时可以将纺丝溶液从微细的小孔吐出,进入加热的气体中,纺丝液中的溶剂挥发,高聚物丝条逐渐凝固,经拉伸定型洗涤干燥等后处理过程便可得到成品纤维。腈纶、氨纶、氯纶以及维纶等均采用干法纺丝工艺。

特点:

干法纺丝具有连续生产、纺丝速度高、产量大、污染少等优点;纤维质量及耐化学性和染色性能比湿纺纤维好。但干法纤维耐氯性较差,技术难度较大,需要溶剂回收,生产成本相对较高。

纺丝液的浓度比湿法高,一般可达18%~45%,相应的粘度也高,能承受比湿纺更大的喷丝头拉伸(2~7倍),易制得比湿纺更细的纤维。

纺丝线上丝条所受到的力学阻力远比湿纺小,纺速比湿纺高,但由于受到溶剂挥发速度的限制,干纺速度比熔纺低。

喷丝头孔数远比湿纺少,这是因为干法固化慢,固化前丝条容易粘连。一般干纺短纤维的喷丝孔数在1200孔左右,而湿纺短纤维的孔数高达数万孔,因此干法单个纺丝位的生产能力远低于湿纺,干纺一般适合生产长丝。

工艺流程:

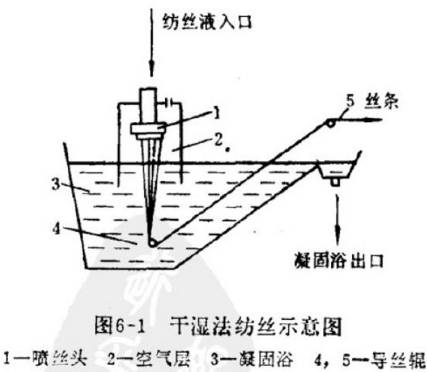

干湿法纺丝

干湿法纺丝是溶液纺丝中的一种,又称干喷湿纺法,它将湿法纺丝与干法纺丝的特点相结合,特别适合于液晶高聚物的成型加工,因此也常称为液晶纺丝。

即将成纤高聚物溶解在某种溶剂中制备成具有适宜浓度的纺丝溶液,再将该纺丝溶液从微细的小孔吐出,首先经过一段很短的空气夹层,在此处由于丝条所受阻力较小,处于液晶态的高分子有利于在高倍拉伸条件下高度取向,而后丝条再进入低温的凝固浴完成固化成型,并使液晶大分子处于高度有序的冻结液晶态,制得的成品纤维,具有高强度、高模量的力学性能。

目前,干湿法纺丝已在聚丙烯腈纤维、聚乳酸纤维、壳聚糖纤维、二丁酰甲壳素、聚氯乙烯纤维、芳香族聚酰胺纤维、聚苯并咪唑纤维等纤维的制备中得到应用。

特点:

干湿法纺丝可以纺高粘度的纺丝原液,从而减小溶剂的回收以及单耗,同时其成形速度较高,所得纤维结构均匀,横截面金属圆形,强度和弹性均有所提高,染色性和色泽较好。干湿法纺丝一个主要的缺点是纺丝原液细流断裂后,原液极易沿喷丝头漫流,这意味着多孔纺丝过程中如果一根单丝断裂,就很可能因为原液漫流,而造成其它丝的断裂,从而破话纺丝过程的连续性。

工艺流程:

干湿法纺丝是,纺丝溶液从喷丝头压出后,先经过一段气体(一般是空气)层(气隙),然后进入凝固浴,因此也有人把这种方法称为气隙纺丝。从凝固浴中导出的初生纤维的后处理过程,与普通湿法纺丝相同。

干湿法纺丝是,纺丝溶液从喷丝头压出后,先经过一段气体(一般是空气)层(气隙),然后进入凝固浴,因此也有人把这种方法称为气隙纺丝。从凝固浴中导出的初生纤维的后处理过程,与普通湿法纺丝相同。